(1)冶炼工艺及污染源

火法冶炼是主要的炼铜工艺。现代的火法炼铜是将浮选铜精矿熔炼为铜锍(俗称冰铜),再经吹炼产出粗铜,粗铜经火法精炼后浇铸成阳极板,再经电解精炼获得品位99.9%以上的电解铜。

造锍熔炼的传统方法有鼓风炉熔炼、反射炉熔炼和电炉熔炼,现已被闪速炉熔炼和熔池熔炼两类强化熔炼所代替。

铜锍吹炼是将含Cu、F、S约90%以上的铜锍经吹炼作业获得含铜98%~99.5%的粗铜。铜锍吹炼的**工艺是采用ISA吹炼炉、三菱吹炼炉和闪速吹炼炉等。

粗铜的火法精炼是在阳极炉内进行的,对于转炉产出的液态粗铜,采用回转式阳极炉精炼。经氧化、还原等作业,进一步脱除粗铜中的Fe、Pb、Zn、As、Sb、Bi等杂质,并浇铸成含铜99.2%~99.7%的阳极板。对冷态粗铜或回收的紫杂铜等,则在固定式反射炉和近年出现的倾动炉中进行熔化和精炼作业。

铜电解工艺目前大多采用传统电解法。

铜、铅冶炼过程中,银转炉用作还原熔炼炉(贵铅炉)和氧化精炼炉(分银炉)进行银冶炼生产。

铜、铅冶炼产生的阳极泥所含大部分杂质主要以氧化物形式存在。在还原熔炼炉(贵铅炉)中,通过高温和还原剂的作用,大部分氧化铅被还原成金属。铅在沉降中大量溶解金、银等贵金属,形成贵铅。

在氧化精炼炉(分银炉)中,利用金、银与氧的亲和力小的原理,通过氧化作用,使各种杂质以氧化物形态进入烟尘及渣,从而将金、银初步精炼提纯。

(2)除尘工艺

铜冶炼的流态化焙烧炉、鼓风炉、反射炉、电炉、闪速炉、转炉、连续吹炼炉、炉渣贫化电炉、白银炉等烟气中均含SO2,需净化处理并制造硫酸。以前都用电除尘器净化,现在袋式除尘器应用逐渐增多。

由于烟气温度高,需经废热锅炉或其他烟气冷却装置降温。为了防止除尘器漏风,风机有时设在除尘器之前;而有时则将风机置于除尘器之后,以维持除尘器负压操作。

吹炼电炉或连续吹炼炉烟尘中含有铅、锌、铋等金属氧化物,比电阻较高。

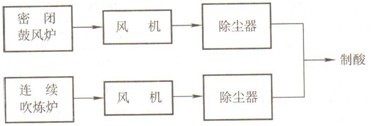

各种冶炼炉烟气收尘流程如下:

1)密闭鼓风炉和连续吹炼炉烟气收尘系统如图13—37所示。

2)反射炉-废热锅炉-除尘器-风机-制酸或排空;或反射炉-废热锅炉-风机-除尘器-制酸或排空;

3)白银炉-废热锅炉-旋风除尘器-风机-除尘器-制酸;

5)转炉-废热锅炉-沉降室-除尘器-风机-制酸;

6)贫化电炉-废热锅炉-除尘器-风机-制酸;

7)流态化焙烧炉-废热锅炉-旋风除尘器-除尘器-风机-制酸;

8)矿热电炉-除尘器-风机-制酸。

(3)工程实例

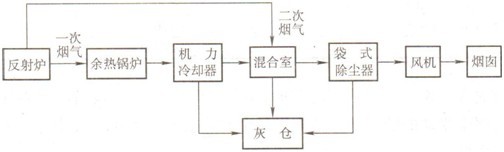

【常源机械实例】炼铜反射炉收尘。

重庆某铜业公司采用反射炉冶炼阳极铜,作业分为加料熔化、氧化、还原和浇铸4个阶段。其烟气成分见表13—59n.

| 名称 | CO2 | O2 | SO2 | H2O | N2 |

| 体积比(%) | 12.5 | 4.5 | 0.025 | 8.0 | 75 |

出炉烟气温度为1300℃,先经余热锅炉回收热能,并降温至350℃,再由机力冷却器将温度降至200℃,与炉门排出的二次烟气(温度约80℃)混合后进入袋式除尘器净化。

机力冷却器热交换面积为300m2采用4台冷却用轴流风机,可分别启动或停机,以控制降温幅度。

采用的长袋低压脉冲袋式除尘器共有4个仓室。各仓室进、出口皆设阀门,可实现离线喷吹及离线检修。灰斗壁板设有蒸气盘管,保温层厚度为100mm,并装有空气炮,防止灰斗卸灰不畅。

收尘系统如图13—38所示。袋式除尘器主要规格和设计参数见表13—60。

| 名称 | 参数 | |

| 处理烟气量/(m3/h) | 85250 | |

| 入口温度/℃ | ≤150 | |

| 滤袋材质 | PPS+PTFE | |

| 滤袋规格(直径×长度)/mm | φ130×6020 | |

| 滤袋数量/条 | 672 | |

| 过滤面积/m。 | 1650 | |

| 过滤风速/(m/min) | 全过滤 | 0.86 |

| 一个仓室离线 | 1.15 | |

| 出口含尘浓度/(mg/m。)(标准状态) | ≤20 | |

| 设备阻力/Pa | ≤1800 | |

| 设备漏风率(%) | ≤2 | |