高炉煤气是钢铁企业重要的二次能源,但由于含尘量大,必须净化后方可使用。传统方法是用洗涤塔、文氏管等湿式除尘系统,但湿法一直存在:耗水量大、系统复杂、设备多、能耗高、煤气含水多、热值下降,污水二次污染等诸多不利因素。所以干法除尘一直是炼铁界努力实现的目标。1974年在小高炉应用袋式除尘器净化高炉煤气试验成功,20多年来已经成为中、小高炉的主要除尘方法。长袋低压脉冲除尘技术于20世纪90年代应用于高炉煤气净化。10多年来,由于脉冲清灰、过滤材料、控制技术的不断发展,使高炉煤气净化设备更趋完善,并已在该行业的中小高炉上得到广泛应用,收到良好的经济效益和社会效益。

袋式除尘用于高炉煤气净化,因其对象是具有高温、高压、高湿度、粉尘多、粘性大、易燃、易爆、温度波动大等特点,具有一定难度。但它毕竟工业和设备简单、投资少、不用水、能耗低,煤气含尘量极低,因此得以迅速发展。根据高炉煤气的特点,对除尘器应采取耐压、防爆等必要的安全措施,同时对脉冲喷吹青灰气源应作脱水、脱油等必要的处理。净化后的高炉煤气只要作为热风炉的燃料,其次用于其它燃气设备。因此,除尘器在高炉炼铁工艺中既是一种生产工艺设备,同时又是环保设备。

高炉煤气与粉尘性质:

⑴煤气性质及参数,见下表

一般高炉煤气性质

| 煤气成分(%) |

CO CO2 H2 CH4 N2 热值/(kJ/m3 ) 14~20 22~26 1~2 0.3~0.8 57~59 3300 |

|

煤气发生量/ (m3/h) 煤气温度/℃ 压力/Mpa 含尘量/ (g/m3) |

小高炉 <20000 中高炉 20000~100000 小高炉 100000~800000 100~250℃ (布袋入口) 0.02~0.25 (后者为大高炉) 净化前 6~12 净化后 <0.01 |

高炉煤气粉尘性质

| 成分(%) |

SiO2 CaO MgO AL2O3 Fe2O3 P S 烧热 17.85 14.23 3.31 19.17 13.50 - - 16.20 |

|

容重/(t/m3) 颜色 粘性a 粉尘特性 |

涉县13m3 淮南75m3 成钢100m3 成钢300m3 0.18 0.25 0.36 0.45 浅灰尘--深灰色 大——小 含铁量低,约30%干灰具有自燃性,从袋式除尘器排除后,接触空气从缓慢燃烧到强烈自燃均有,此现象与粉尘含有**金属锌粉有关。 |

XWT型高炉煤气干法脉冲袋式除尘器是一种、清灰效果好、除尘效率高、运行可靠、维护方便、占地面积小的煤气过滤设备。它适用于128-1000m3的高炉,其核心部分采用氮气脉冲反吹技术及系统自动控制技术,广泛应用于冶金行业炼钢高炉煤气过滤、原料喷煤制备、碳黑、沥青混凝土搅拌、锅炉、烟气除尘等行业的粉尘治理和物料回收。

二、工作原理

该除尘器主要由上箱体(净气室)、中箱体(过滤室)、灰斗、切向进风装置、支架、滤袋及喷吹装置、卸灰装置等组成。

含尘煤气(荒煤气)从除尘器的切向进风装置进入,在离心力的作用下,大颗粒或由小颗粒凝聚成的大颗粒的粉尘被分离,直接落入灰斗,而较细粉尘均匀地进入中部箱体而吸附在滤袋的外表面上,干净的煤气透过滤袋进入上箱体,并经排风管进入系统管网,随着过滤工况的进行,滤袋上的粉尘越积越多,当设备阻力达到限定的阻力值(一般设定为1500Pa)时,由清灰控制装置时间设定值自动按设定程序打开电控脉冲阀,进行喷吹,利用压缩空气(氮气)瞬间喷吹使滤袋内压力聚增,将滤袋上的粉尘进行料落(即使粘、细粉尘也能较彻底地清灰)至灰斗中,由排灰机构排出.

三、除尘器主要结构、特点

1.具有时间设定程序清灰机构,技术**工作可靠,清灰彻底,除尘率高,可达99-99.9%

2.设计合理的切向进风装置和灰斗导流技术避免了粉尘直接冲刷布袋,延长了滤袋使用寿命。

3.煤气质量好,净煤气含尘量受脏煤气含尘量波动的影响较小,除尘后含尘量低于10mg/m3,通常在5mg/m3以下。

4.滤袋与花孔板采用涨圈结构型式形式,不但密封性能好,而且在维修更换布袋时快捷简单,实现机外换袋。滤料采用耐高温、高强度滤料(可根据用户需要选择氟美斯等不同材质)。一般工作温度为260℃,最高工作温度可达350℃

5.在袋笼的制造和结构上有特殊、严格的要求。袋笼标准长度为6.0M,如用户场地有限.还可根据需要增长 1-2M,从而在处理相同风量时,该设备较其它反吹风除尘器和常规脉冲除尘器占地面积最小,可节省30-50%,设备重量亦能减少40%左右。

6. 电磁脉冲阀采用进口澳大利亚GOYEN公司原体阀,其易损件膜片的使用寿命大于100万次。

7. 除尘器控制可采用**的PLC可编程序控制器,有定时、手动两种控制方式供用户选择;对除尘器离线阀(几台并联)、脉冲阀、卸灰阀等实现**系统控制,如有要求并可对本体上的传感元器件如温度、料位等进行辅助报警控制。

8.节省能源,提高高炉生产的经济效益,干法净化装置以高炉炉顶压力为动力。不需另耗能量,滤袋除尘的脉冲反吹,机械化除灰系统耗电量很小,又不连续运转,一座380m3高炉每年可节约1 MkWh.。煤气含水量少,降低了煤气燃烧过程中本身所含水份的汽化热损失,煤气温度高、燃烧效率高。采用干法净化系统的热风温度可提高约100℃,达1060℃;可使焦比降低,每年节省焦炭3-8吨左右,并延长了热风炉寿命。

9.节约用水,如380m3高炉每年可节水:若不循环使用为~340万吨,若循环使用则需补充新水~35万吨。

10.改善环境,不存在环境二次污染。

11.投资及运行费用低,投资节约40%,运行费用仅为湿法净化系统的50%。

四、工作原理及清灰过程

由荒煤气主管来的荒煤气,经支管进入袋式除尘器的下部箱体,进行布袋过滤,微粒粉尘经过过滤,附着在滤袋外表面,过滤后的净煤气汇集到上箱体经净煤气支管、主管进入热风炉等使用。当过滤到一定时间后,滤袋表面的粉尘增加,除尘器阻止上升,当阻力上升到一定数值时,主机PLC控制系统发出清灰信号(也可由时间设定控制,10-120分钟可调),1#出口支管气动蝶阀和1#进口支管气动蝶阀自动关闭,然后1#箱体**只脉冲阀冲清灰开始,氮气经喷吹管从袋口喷入,滤袋外表面的粉尘在脉冲气流的冲击振动下抖落下来,落入下部锥形灰斗,间隔设定时间后(1-99秒可调),第二只脉冲阀开启-循序渐进直至1#箱体的n只脉冲阀全部动作一遍(循环次数1-5次可调),喷吹结束,间隔设定时间(1-300秒可调)即让尘灰沉降后,打开出口气动蝶阀,然后再打开进口气动蝶阀,这样1#箱体清灰完成,恢复正常过滤运行。数秒钟后(1-300秒可调)第2#箱体开始清灰,依次循环直至全部箱体清灰完毕。经设定时间后(1-120分可调)第二次清灰程序开始。如因某种原因某个箱体处于检修或事故状态可将程序设置在手动状态,程序运行时将会跳过该箱体继续工作。

当锥形灰斗的粉尘积到一定数量时由上料位检测仪发出信号,主机PLC控制系统发出指令(也可由时间控制,在30分钟至8个小时内可调),1#仓下部气动球阀立即打开,锥形灰斗内的粉尘在上部煤气压力作用下顺利地落入中间灰斗(在此期间上灰仓松灰空气炮每间隔5秒钟喷吹一次,开启时间1秒)当锥形灰斗积灰至最小高度时(由下部料位仪控制,也可由时间控制。开启时间1-15分钟可调),气动球阀立即关闭,然后1#中间灰斗星形卸灰阀开始运行(同时中间灰斗的放散阀也开启将中间灰斗中的有害气体通过总放散管排放到高空大气中),3秒钟后下部球阀打开,将中间灰斗的粉尘排到埋刮板输灰系统,再由埋刮板机输送至高位料仓储存。在1#中间灰仓量形卸灰阀运行5分钟。把中间灰仓中的灰全部排完后(时间1-15分钟可调,在此期间中间灰仓松灰空气炮每间隔5秒钟喷吹1次,开启时间1秒),星形卸灰阀即停止运行,同时关闭放散阀。这样**个箱体的卸灰过程完成。10秒钟后(时间可调)第二只仓卸灰开始——循次渐进直至全部灰仓卸灰一次。

为安全起见,在这系统中截止球阀的上下位限位开关不仅起位置指示作用而且参加程序运行,即在球阀根据指令运行到相应位置,位置行程开关发出信号后,才能进行下一步的卸灰程序。

埋刮板运输机在**只灰仓卸灰开始前3分钟就启动运转,并在卸灰结束后继续运转3分钟,以保证卸灰的顺利进行。运行程序为先起动提升机再起动水平刮板机;停机时则先停水平埋刮板机再停提升机。以保证埋刮板机在停机后保持空载状态(内部储灰量为最小)。一般每个班保证一次正常卸灰程序即可。高位料仓的卸灰保证每天卸灰一次。

五、选型须知

1.型号规格标记示例说明:XWT2700

X: 新型

W: 室外大型

T: 处理特种烟气(煤气)

2700:筒体内径:2700mm

请在订货时注明全称.

2.滤袋材质:

由于煤气经过降温处理后温度仍在200~220℃采用氟美斯针刺毡或Ryton等耐高温滤料,具体根据工况条件选定。

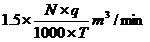

3.压缩空气(氮气)耗量计算L=

式中:n- 一分钟所喷吹的脉冲阀数目

q- 一个脉冲阀喷吹一次的耗氮气量约(150-250升)

T- 清灰周期(分),根据入口含尘浓度及粉尘性质确定.

4.控制方式有多种:

- 清灰控制器

- 控制柜

5.单筒规格参数

| 筒体内径(mm) | 脉冲阀 | 滤袋 | 过滤面积(㎡) | 处理风量(m3/h) | ||

| 型号 | 数量 | 规格(mm) | 数量 | |||

| Ø2600 |

YA-3 (3") |

9 | Ø130×6000 | 99 | 243 | 11664 |

|

Ø2700 |

10 | 112 | 275 | 13200 | ||

| Ø2800 | 10 | 120 | 294 | 14112 | ||

| Ø2900 | 11 | 131 | 321 | 15408 | ||

| Ø3000 | 11 | 139 | 341 | 16368 | ||

| Ø3100 | 11 | 148 | 363 | 17424 | ||

| Ø3200 | 12 | 160 | 392 | 18816 | ||

| Ø3300 | 12 | 170 | 417 | 20016 | ||

| Ø3400 | 13 | 186 | 456 | 21888 | ||

2、滤袋数量可以根据需要适当减少。

六、安装及调试

1.为便于运输,设备均按火车发运条件进行解体发运交货(其结构只刷防锈漆,面漆(沥青漆)由用户负责委托安装单位涂刷).需方收到设备后,先按设备清单,检查是否缺件,然后检查在运输过程中是否有损坏,对运输过程造成的损坏应及时修复,同时对到货设备做好防损窃等保管工作.

2.对传动机构、装置进行专门检查,开始试转前对转动或滑动部分要涂以滑脂;减速机箱内要注入润滑油,使机件正常动作.

3.安装设备前应对基础进行校对,合格后才能进入安装工作.安装工作应严格按图纸要求进行,一般由下而上,先把下部的部件包括支架、灰斗等安装妥当,支架、灰斗固定后再吊装中箱体及上箱体,然后再安装气包及配管以及电气信号系统。袋笼及滤袋必须在除尘器安装质量全部检查合格后才能安装,而且应在供方现场指导人员的指导下进行安装,确保安装质量。

4.安装压缩空气(氮气)管路时,管道内要除去污物防止堵塞,安装后要先清洗管路再进行试压,将减压阀调至规定压力。

5.按清灰程序控制器或控制柜的接线要求安装电源及控制线路,然后进行整机试车.

6.由于技术的不断进步,所以本说明书所注的尺寸如与实物可能稍有差别,恕不再别行说明

七、维护和检修

1.除尘器要设专人操作和检修,**掌握除尘器的性能和构造,发现问题及时处理,确保除尘系统正常运转。

2.运转部位定期注油。

3.发现有滤袋破漏,检修时,应先停风机并关闭单台除尘器的进、出风阀门,然后打开放散管阀门,打开灰斗,须更换或修补。

4.除尘器阻力一般在1100Pa-1500Pa,清灰周期可根据阻力情况用控制器的调节旋钮进行调整。

5.压缩空气(氮气)系统的过滤器要定时排污,气包的**点的排水阀要定期放水。

6.控制阀要由专业人员检修,定期对提升阀气缸的单电控电气滑阀和电磁脉冲阀进行检查。

关于更多除尘器设备的介绍,您可以查看:/chuchenqi/